コンパクトフロー技術

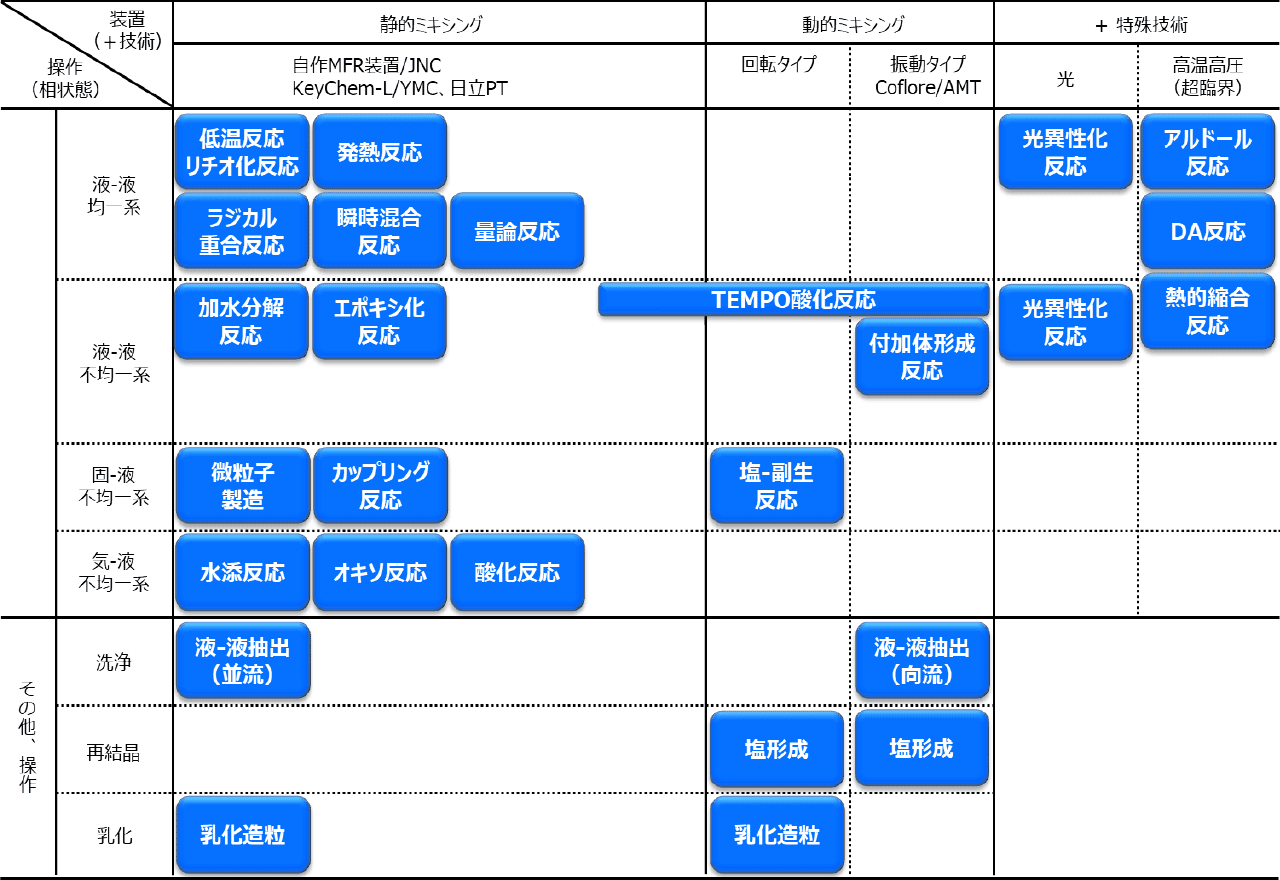

JNCグループでは、マイクロリアクターによるフロー合成反応プロセスに関して独自の技術開発を行い、現在では研究開発、プロセス開発における1つのツールとして、また、フロー合成反応のみならず後処理工程も含めた連続合成プロセスとして、日々マイクロフローリアクターシステム技術の応用を検討しています。

上記技術・知見・エンジニアリング技術を活用しお客様の連続プロセス導入に向けた技術的支援を行っています。

コンパクトフローとは

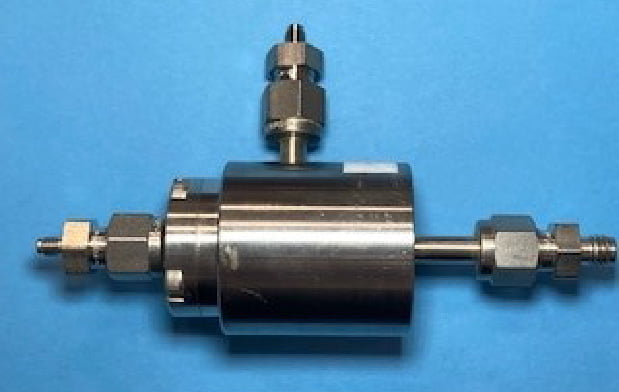

コンパクトフローとは、微小流路を利用する連続合成プロセスであり、瞬間混合、高速熱交換、精密な反応時間制御、界面制御などの特徴があります。近年、高効率、高品質かつ安全な製造手法として期待されています。また装置全体がコンパクトになることから、コンテナプラントとしてオンサイト製造による効率化も図られています。

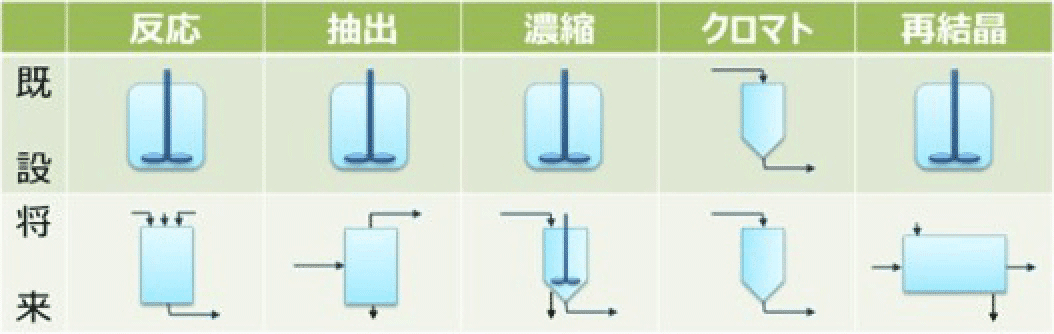

バッチ運転と連続運転の違い

JNCではマイクロフローリアクター技術のメリットを生かしつつ、デメリットである流路閉塞への対策などの各種ノウハウを蓄積してきました。本技術は、バッチプロセスに比べて設備サイズがコンパクトになる一方、連続運転により製造能力は高くなります。

比較表

| バッチ運転 | 連続運転 | |

|---|---|---|

| 混合 | 十分な混合時間が必要 | 高速混合 |

| 熱交換 | 安全サイドでの運転 | 熱管理が容易 |

| 反応精度 | 温度ムラ・混合ムラが発生 | ミリ秒単位で滞留時間調整可能 |

| 安全 | 暴露リスク・火災リスクあり | 暴露リスク・火災リスク極小化 |

瞬間混合

マイクロミキサーによる高速混合や狭い流量中での拡散により、

バッチの攪拌混合より速い混合が可能に。

高速熱交換

極小単位であるため、熱管理が容易。

また制御温度帯を狭くできるので、副産物の副生抑制が可能です。

精密な反応時間制御

ミリ秒単位での滞留時間調整が可能となっています。

逐次反応の副反応の抑制や超臨界反応の利用が可能です。

安全な製造手法

化学物質の暴露リスクや環境汚染の低減が可能となります。

微小反応容積による、火災・爆発のリスクの大幅低減を期待することができます。

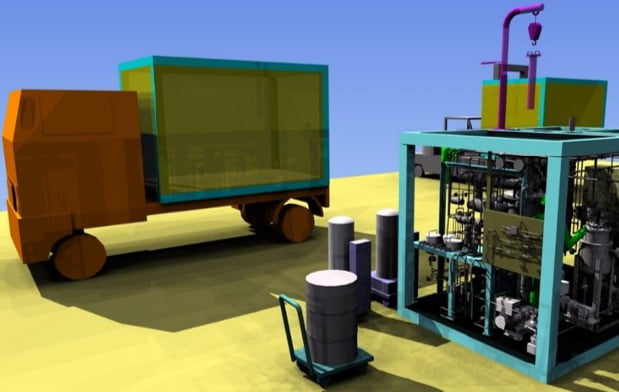

コンパクトフロー 使用機器

JNCでは2000年代より、マイクロフローリアクター技術の実用化を目指し、鋭意検討を重ねて来ました。JNCグループ保有のコンパクトフロー装置の一部を紹介します。

-

KeyChem L

KeyChem L

ラボ用フロー検討装置 -

ダイヤフラムポンプ

ダイヤフラムポンプ

タクミナ社製

流量範囲 ~50mℓ/min

最大吐出圧力 10MPa -

ダブルプランジャーポンプ

ダブルプランジャーポンプ

日本精密科学社製

(能力) -

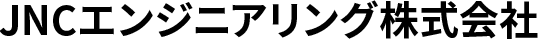

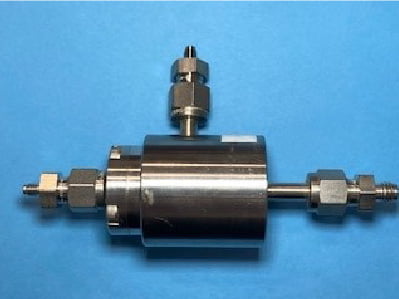

二重管ノズルミキサー

二重管ノズルミキサー

JNCオリジナル -

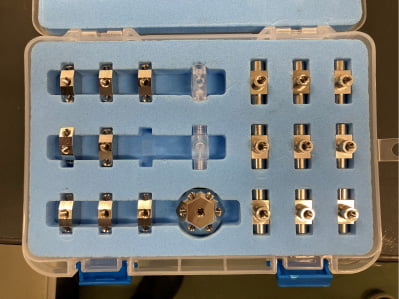

各種ミキサー

各種ミキサー -

振動型マイクロフローリアクター

振動型マイクロフローリアクター

事例紹介

| 効果 | |

|---|---|

| 低温リチオ 化反応 |

|

| 瞬時混合 反応 |

|

| 水添反応 (固定床型) |

|

| 酸化反応 (ex.エポキシ) |

|

| 重合反応 |

|

| 微粒子製 造乳化造粒 |

|

| 液 - 液 抽出 |

|

省人化による運転コスト削減も可能

JNCではコンパクトフロー技術にて上記の様々な反応に適用してきました。

他企業様でもフロー合成等にて類似の開発検討などが御座いましたら、当グループの培ってきた当技術にて支援させて頂きます。

お問い合わせはこちら MORE